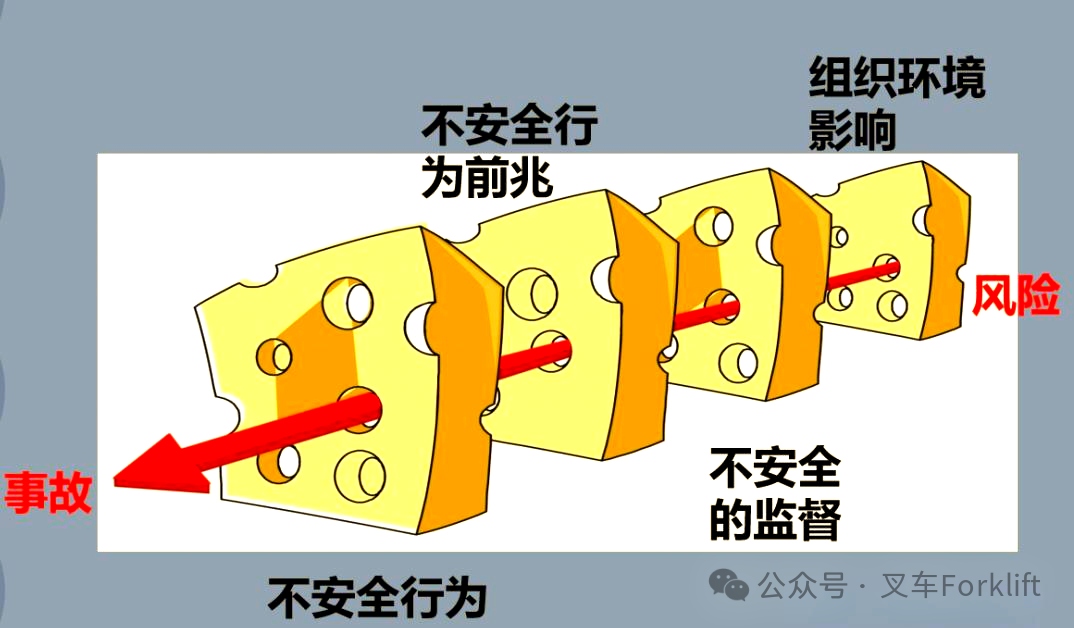

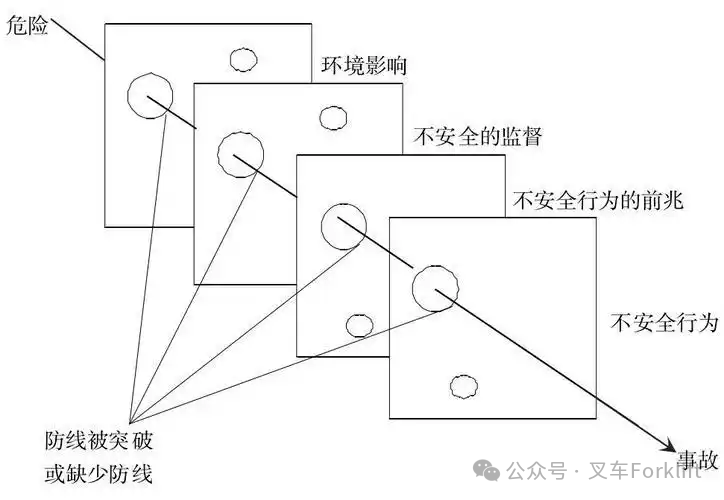

在工厂和仓库的作业场景中,叉车事故常被贴上 “意外”“操作失误” 的标签,但深入分析会发现:几乎所有致命事故,都不是单一环节出错的结果 —— 就像瑞士奶酪的多层切片,每一层都代表一道安全屏障,若每层的 “孔洞”(漏洞)恰好对齐,风险便会穿透所有屏障,最终酿成悲剧。

瑞士奶酪模型(Swiss Cheese Model)由安全学家詹姆斯・瑞森提出,核心逻辑是:安全防护由多层屏障构成,每层都可能存在漏洞;当所有屏障的漏洞在同一时间、同一轨迹上重合时,事故必然发生。

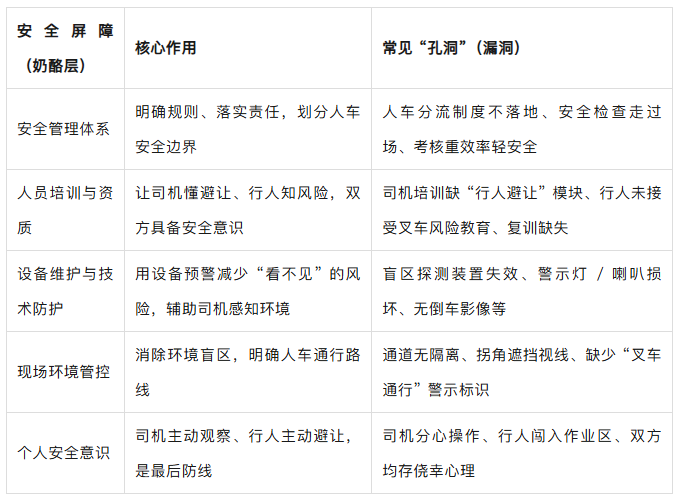

一、叉车安全的 “5 层奶酪片” 是什么?

对于叉车安全而言,这道 “防护奶酪” 至少包含 5 层核心屏障 —— 管理体系、人员培训、设备维护、现场环境、个人操作。

在叉车作业的全流程中,5 层 “奶酪片” 各司其职,共同阻挡风险。正常情况下,即使某一层有小漏洞,其他层也能 “补位”;但当漏洞对齐,风险便会 “长驱直入”。

模型的直观理解

二、当 5 层奶酪的 “孔洞” 对齐:一起叉车撞人事故的深度拆解

2024 年初,某电子元器件工厂发生一起叉车撞人事故:司机王某驾驶叉车运输电路板托盘时,在车间拐角处撞上正在清理地面的清洁工李某,导致李某腿部粉碎性骨折,车间停工整改 1 周,企业被处以 20 万元行政处罚。用瑞士奶酪模型复盘可见,这起悲剧是 5 层安全屏障的 “孔洞” 精准对齐的结果 :

1、第一层(管理体系):制度 “空转”,漏洞先开

工厂虽在《安全生产手册》中写明 “人车分流”,但未落实任何执行措施:

未划分专门的人行通道与叉车通道,车间内仅用虚线标注 “建议路线”,货物堆积时虚线常被覆盖;

安全管理员每周仅抽查 1 次叉车操作,从未检查 “行人是否违规进入作业区”,也未核实叉车警示装置是否完好;

为赶订单,管理层默许 “叉车优先通行”,曾对提出 “人车混行危险” 的安全员说 “先保证产能,安全后面再说”。

管理的 “孔洞”:规则仅停留在纸面,人车混行的风险失去第一道约束。

2、第二层(人员培训与资质):认知 “空白”,漏洞扩大

司机王某与清洁工李某的安全认知均存在明显短板:

王某虽持有叉车操作证,但培训时仅学习 “货物搬运技巧”,未接受过 “行人避让规范”(如拐角鸣笛、限速观察)培训;工厂近 2 年未组织复训,他不知道 “车间行人密集区需将车速降至 3km/h”;

李某入职时仅被口头告知 “远离叉车”,未学习 “如何识别叉车作业信号”(如喇叭声代表警示),也不清楚 “货架拐角是叉车盲区”;

未开展过 “人车互动模拟演练”,双方都不知道 “遇到对方时该如何避让”(王某以为行人会主动躲开,李某以为叉车会提前减速)。

培训的 “孔洞”:司机缺避让技能、行人缺风险认知,第二道屏障彻底失效。

3、第三层(设备维护与技术防护):预警 “失灵”,漏洞加速

出事叉车的安全装置早已处于 “失效状态”,却未被及时修复:

右侧警示灯接触不良,仅左侧灯亮,李某从右侧货架后走出时,未看到警示信号;

叉车喇叭音量低于标准值(仅 50 分贝,要求不低于 80 分贝),王某过弯前鸣笛,李某因车间机器噪音未听见;

叉车未安装盲区防撞系统,无法自动识别叉车周围行人发出预警,更没有自动减速刹停装置。

设备的 “孔洞”:技术预警失效/缺失,本可 “兜底” 的第三道防护彻底缺位。

4、第四层(现场环境管控):盲区 “助攻”,漏洞对齐

车间环境为事故 “创造了绝佳条件”:

拐角处堆放了 1.2 米高的纸箱(货架与纸箱间距仅 0.8 米),形成 “视觉盲区”—— 王某看不到右侧的李某,李某也看不到驶来的叉车;

通道宽度仅 2 米(人车混行时需至少 3 米),王某为避让左侧的货物,不得不靠近右侧货架行驶,进一步压缩了避让空间;

地面未张贴 “叉车盲区警示标识”,也未安装凸面镜,双方均无法提前预判风险。

环境的 “孔洞”:盲区遮挡、空间狭窄,第四道屏障无法缓冲风险传递。

5、第五层(个人安全意识):侥幸 “破防”,漏洞穿透

王某与李某的个人行为成为 “最后一根稻草”:

王某为赶在午休前完成 3 趟运输任务,将车速提至 6km/h(行人密集区限速 3km/h),转弯时未减速,仅快速扫了一眼左侧;

李某为尽快清理完地面油污,未观察周围是否有叉车作业,直接从货架后走出,且未佩戴反光背心(工厂虽发放,但未强制要求穿着);

双方均存侥幸心理:王某觉得 “这个点很少有人走拐角”,李某觉得 “叉车不会开这么快”。

个人的 “孔洞”:侥幸主导行为,最后一道安全防线彻底崩塌。

当管理、培训、设备、环境、个人的 5 个 “孔洞” 在 “车间拐角” 这个节点对齐时,叉车撞人的事故从 “可能” 变成了 “必然”。

三、堵孔洞、错轨迹:叉车撞人事故的 “奶酪补漏” 方案

瑞士奶酪模型的核心价值,不是追求 “消除所有孔洞”(现实中无法实现),而是通过强化每层屏障,让漏洞 “错开”—— 即使某一层出问题,其他层也能阻挡风险。针对叉车撞人场景,可从 5 个维度落地 “补漏” 方案:

1、补 “管理层” 孔洞:从 “写制度” 到 “强执行”

责任闭环:制定《人车安全责任清单》,明确 “安全管理员例行查环境、班组长定期查人员、设备员每周查预警装置”,检查结果与部门绩效挂钩;

考核纠偏:将 “零行人闯入作业区”“零叉车超速” 纳入人员考核,权重不低于 “运输趟数”,杜绝 “为效率牺牲安全”;

专项整改:每月开展 “人车混行风险排查”,对发现的盲区、窄通道问题,制定 “临时管控、长期整改” 的方案(如临时加装警示带,永久加装护栏)。

2、补 “培训层” 孔洞:从 “单一培训” 到 “双向教育”

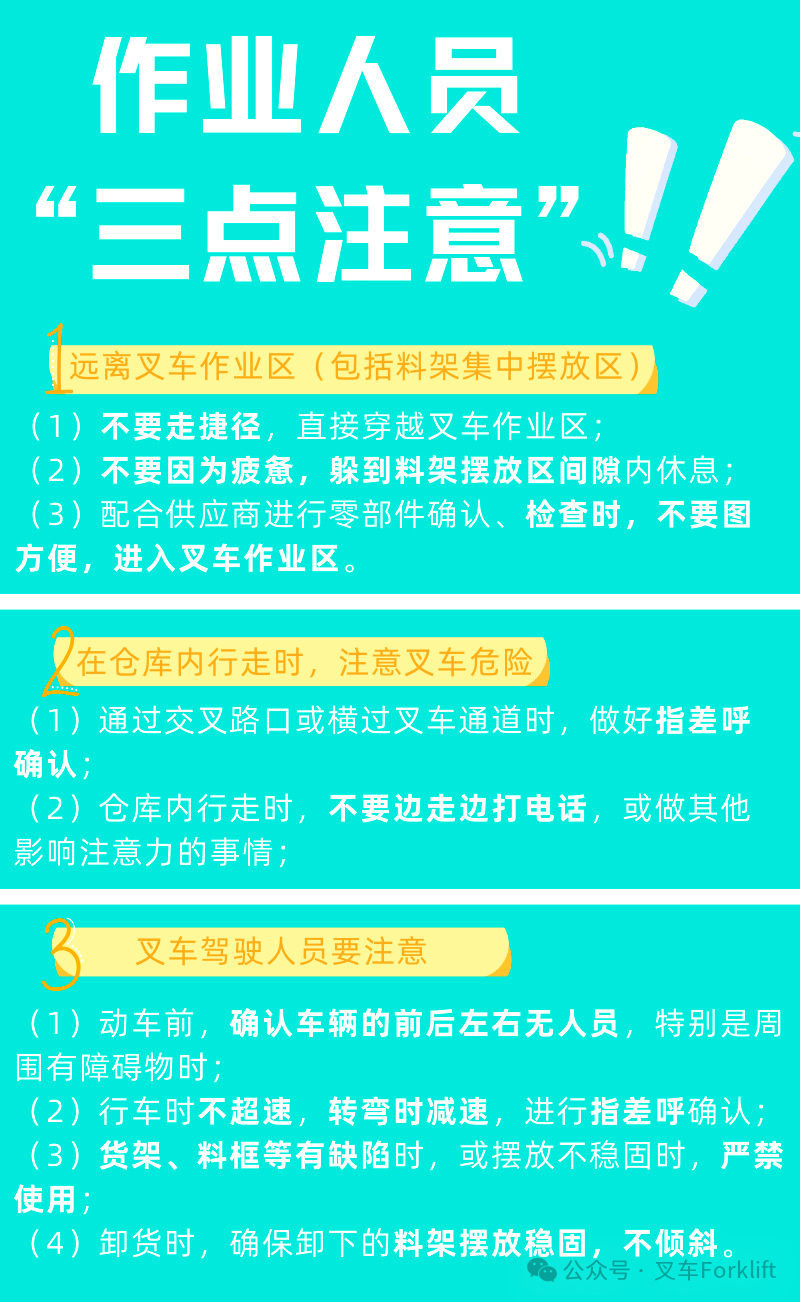

司机培训强化:新司机培训增加 “行人避让专项模块”,包含 “过弯鸣笛 - 减速 - 观察” 三步法实操训练,考核需通过 “盲区行人模拟避让” 测试(由专人扮演行人,评估司机反应);

行人安全教育:对清洁工、分拣员等高频接触叉车的人员,开展 “叉车风险认知培训”,重点讲 “如何识别叉车警示信号”“避开哪些盲区”“反光背心强制穿戴”,考核不合格者不得进入作业区;

人车互动演练:每季度组织 1 次 “叉车 - 行人互动模拟”,让司机与行人分别扮演对方,直观感受 “盲区视角”“预警失效的危害”,打破 “对方会主动避让” 的认知误区。

3、 补 “设备层” 孔洞:从 “事后修” 到 “事前防”

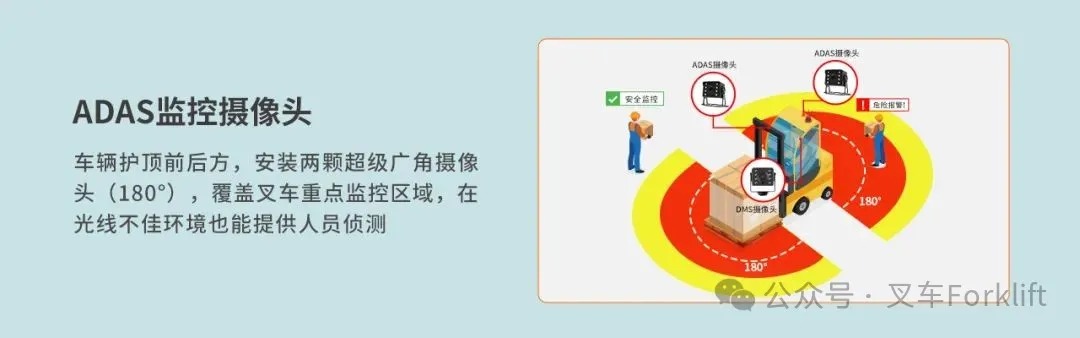

关键装置优先保障:将 “行人探测设备”“双警示灯”“高分贝喇叭” “叉车限速器”等列为 “一级安全装置”,损坏后 2 小时内必须修复,未修复的叉车禁止使用;

智能预警升级:加装 “叉车防撞预警” 系统 —— 探测到 5 米内有行人时,先发出 “滴滴” 警报,3 米内强制减速至 1km/h,1 米内自动停车;

定期校准检测:每月对叉车喇叭音量、警示灯亮度、雷达灵敏度进行校准,检测数据上传至管理系统,杜绝 “虚假点检”。

4、补 “环境层” 孔洞:从 “随意布局” 到 “盲区清零”

物理隔离人车通道:用护栏(高度 1.2 米)将人行通道与叉车通道彻底分开,通道交叉处设置 “闸机 + 信号灯”(叉车通行时红灯亮,行人禁止通过);

消除视觉盲区:在所有拐角、货架遮挡处安装 “360° 凸面镜”,地面喷涂 “黄色盲区警示区”(标注 “叉车拐弯,行人止步”);

环境标准化:通道宽度保持 3 米以上,禁止在通道两侧堆放货物(临时堆放需设置 “红色警示带” 并安排专人值守),车间噪音超过 80 分贝的区域,为行人配备 “震动手环”(接收到叉车靠近信号时震动提醒)。

5、补 “个人层” 孔洞:从 “靠自觉” 到 “习惯固化”

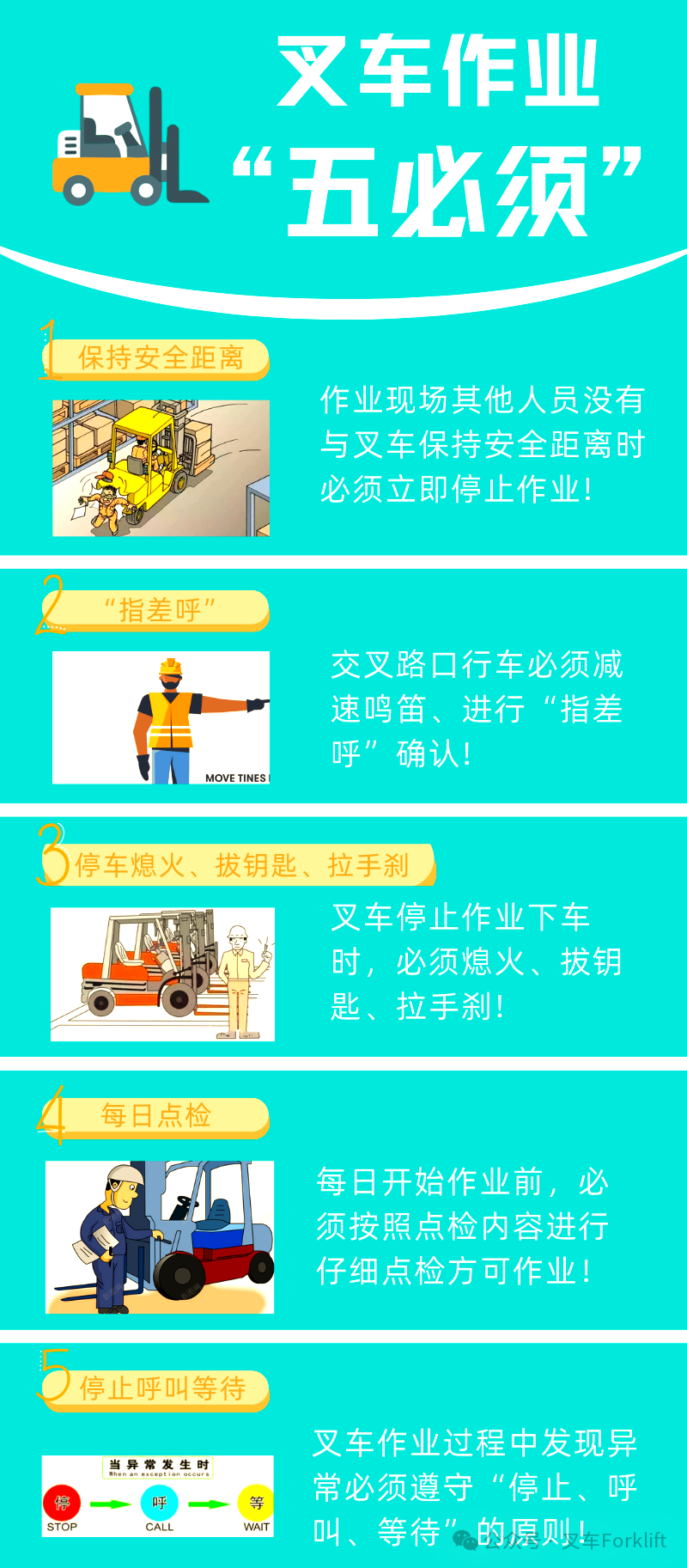

司机行为管控:推行 “叉车操作三必须”—— 过弯必须鸣笛、行人区必须限速、盲区必须停车观察,在叉车驾驶室装 “行为识别摄像头”,识别到违规时实时语音提醒,并同步至安全管理员;

行人行为约束:强制要求作业区人员穿戴 “高反光背心”,在通道交叉处设置 “观察点”(地面画红色脚印,提示行人停步观察),禁止 “跑步穿行”“从货架后突然走出”;

叉车撞人不是 “意外”,而是 “可预防的漏洞叠加”!

用瑞士奶酪模型解读叉车撞人事故,本质是提醒我们:安全不是 “某个人的事”,也不是 “某一层的事”,而是管理、培训、设备、环境、个人的 “协同作战”。

只有让每层屏障的漏洞尽可能减少、彼此错开,才能让叉车从 “危险机器” 变回 “安全帮手”,让作业区里的每一个人,都能远离 “被撞击” 的风险。

沪公网安备 31011702000592号

沪公网安备 31011702000592号